Con el desarrollo de la economía social, especialmente en el sector del transporte de petróleo, los clientes no son tan sensibles a los costes como antes. Sin embargo, son cada vez más exigentes con el plazo de entrega de los camiones cisterna. Un plazo de entrega del vehículo más corto significa que el cliente puede poner el vehículo en funcionamiento antes y lograr la rentabilidad antes. Por tanto, si la calidad del producto es comparable, el cliente está más dispuesto a elegir el producto con un plazo de entrega más corto.

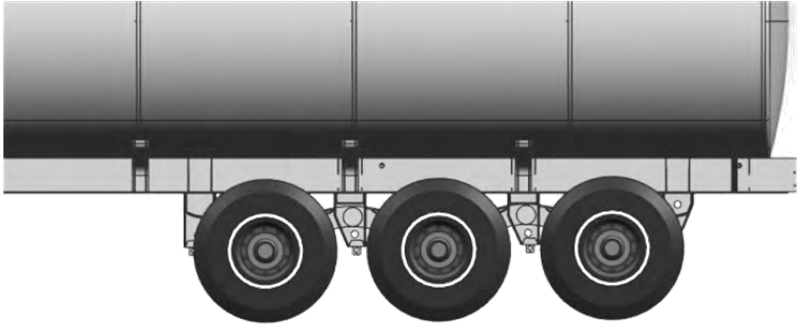

Actualmente, la mayoría de los remolques cisterna de combustible adoptan la estructura integrada del bastidor y el soporte del tanque, y su proceso de producción es la fabricación de la carrocería del tanque → la soldadura del bastidor integrado en la carrocería del tanque → la soldadura del eje de suspensión en el bastidor de la carrocería del tanque, → la instalación de los neumáticos. Todos los procesos anteriores sólo pueden llevarse a cabo paso a paso en secuencia. Esta estructura de subchasis integral es inconveniente para la disposición razonable de la producción, lo que hace que todo el ciclo de producción del vehículo sea más largo y afecte al ciclo de entrega. Al mismo tiempo, la estructura del subchasis integral (véase la figura 1) también es inconveniente para el mantenimiento del tanque, por lo que es necesario mejorar la estructura crítica del subchasis, mejorar la eficiencia de producción del remolque cisterna de combustible y acortar el ciclo de producción.

Para encontrar una solución eficaz al problema de que la actual estructura integral del subchasis del remolque cisterna de combustible afecta seriamente al tiempo de entrega, la dirección final de la mejora es dividir toda la producción del remolque cisterna de combustible en varios módulos que se produzcan simultáneamente y finalmente se ensamblen en un vehículo completo, para lograr el propósito de acortar el ciclo de producción.

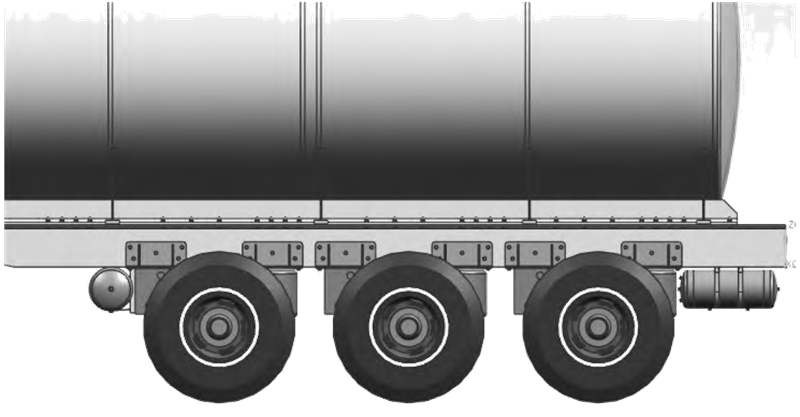

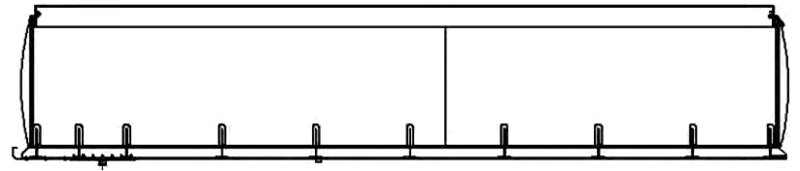

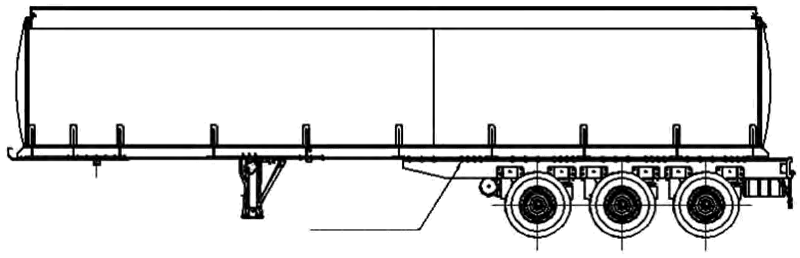

Para acortar el ciclo de producción, se mejoró y diseñó la tradicional estructura de subchasis integral, y tras la mejora se adoptó la estructura de subchasis dividido (véase la figura 2). Esta estructura puede dividir la producción de un remolque cisterna de combustible en dos partes importantes que se fabrican al mismo tiempo, a saber, la parte del tanque (véase la figura 3) y la parte del bastidor (véase la figura 4), que finalmente se ensamblan mediante pernos. La primera incluye la soldadura de la carrocería del tanque, la soldadura del soporte, etc., y la segunda la soldadura del bastidor, el eje de suspensión, la instalación de los neumáticos, etc. Una vez soldadas las dos partes, se ensamblan mediante pernos, como se muestra en la figura 5.

Después de que el camión cisterna de combustible adopte el subchasis dividido mejorado, es posible organizar dos equipos de producción para llevar a cabo la producción simultáneamente. Los equipos no se afectan entre sí. Al mismo tiempo, esto hace que la instalación de ejes y neumáticos sea más conveniente y segura que antes. Al mejorar la estructura, el tiempo del ciclo de producción de todo el camión cisterna de combustible se acorta en 3~4 t en comparación con la estructura de subchasis integral original, lo que reduce significativamente el tiempo del ciclo de producción. La estructura de subchasis dividida del remolque cisterna de combustible es más conveniente para el mantenimiento posterior del tanque, especialmente para los camiones cisterna de combustible de aleación de aluminio, porque el material de aleación de aluminio sólo puede lograr la soldadura plana y la soldadura vertical. La estructura dividida puede quitar la parte del marco cuando se repara el tanque y luego poner el tanque en la herramienta de volteo para voltear todo el tanque para restaurar la parte inferior del tanque mediante la soldadura.

Al diseñar la estructura del subchasis en el sistema dividido, la disposición de la producción es más razonable, y el ciclo de producción del remolque cisterna de combustible se acorta significativamente, lo que puede satisfacer mejor la exigencia del cliente de un tiempo de entrega más corto y mejorar la competitividad del producto en el mercado.