Улучшенная конструкция прицепа топливозаправщика с разъемной подрамной конструкцией

С развитием социальной экономики, особенно в отрасли транспортировки нефти, клиенты не так чувствительны к затратам, как раньше. Тем не менее, они предъявляют все более высокие требования к срокам доставки автоцистерн. Сокращение времени доставки транспортного средства означает, что заказчик может раньше ввести его в эксплуатацию и раньше достичь рентабельности. Поэтому в случае сопоставимого качества продукта клиент охотнее выбирает продукт с более коротким сроком поставки.

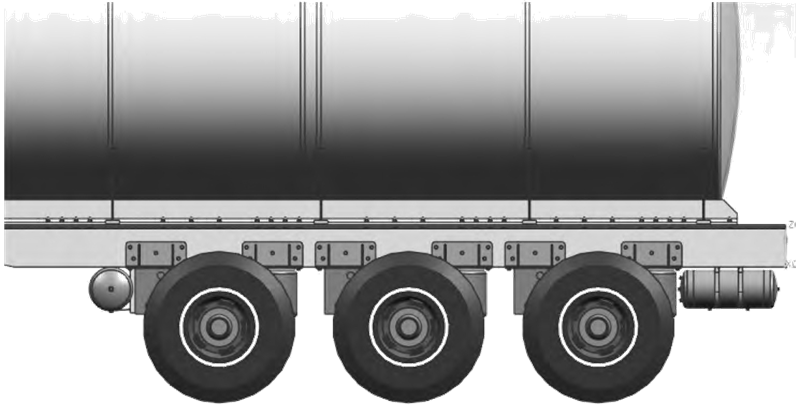

В настоящее время большинство прицепов-цистерн используют интегрированную структуру рамы и опоры цистерны, а производственный процесс состоит из изготовления корпуса цистерны → сварки интегрированной рамы на корпусе цистерны → сварки оси подвески на раме корпуса цистерны, → установки шин. Все вышеперечисленные процессы могут выполняться только последовательно, шаг за шагом. Такая структура интегрального подрамника неудобна для разумной организации производства, что удлиняет весь цикл производства автомобиля и влияет на цикл поставки. В то же время, интегральная структура подрамника (см. рис. 1) также неудобна для обслуживания цистерны, поэтому необходимо улучшить критическую структуру подрамника, повысить эффективность производства прицепов-цистерн и сократить производственный цикл.

Чтобы найти эффективное решение проблемы, связанной с тем, что существующая в настоящее время цельная структура подрамника прицепа-цистерны серьезно влияет на время доставки, последнее направление усовершенствования заключается в разделении всего производства прицепа-цистерны на несколько модулей, которые будут производиться одновременно и в конечном итоге собираться в целое транспортное средство, для достижения цели сокращения производственного цикла.

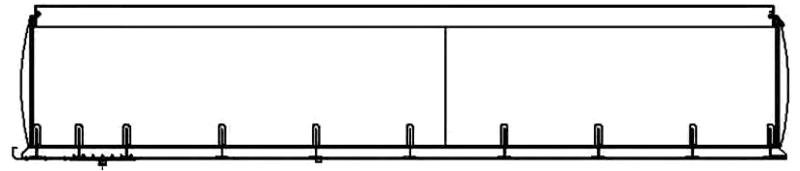

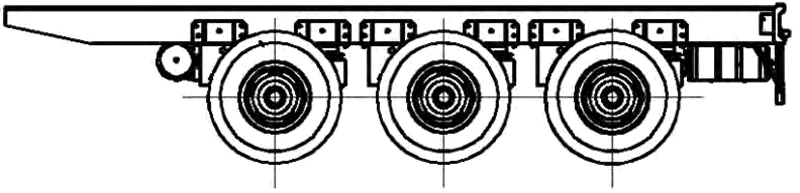

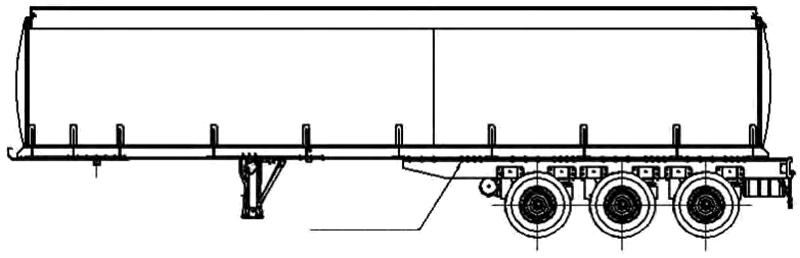

Для сокращения производственного цикла была усовершенствована и разработана традиционная цельная конструкция подрамника, а после усовершенствования была принята раздельная конструкция подрамника (см. рис. 2). Эта структура позволяет разделить производство прицепа-цистерны для перевозки топлива на две значительные части, которые производятся одновременно, а именно: часть бака (см. рис. 3) и часть рамы (см. рис. 4), которые окончательно собираются путем соединения болтами. Первая включает в себя сварку корпуса цистерны, сварку опор и т.д., а вторая обеспечивает сварку рамы, оси подвески, установку шин и т.д. После того, как обе части сварены, они собираются с помощью болтов, как показано на рисунке 5.

После того, как на топливозаправщике был применен улучшенный разъемный подрамник, стало возможным организовать две производственные бригады для одновременного производства. При этом бригады не влияют друг на друга. В то же время, это делает установку осей и шин более удобной и безопасной, чем раньше. Благодаря усовершенствованию структуры, время производственного цикла всего топливозаправщика сокращается на 3~4 т по сравнению с первоначальной цельной структурой подрамника, что значительно сокращает время производственного цикла. Раздельная структура подрамника топливозаправщика более удобна для последующего обслуживания цистерны, особенно для топливозаправщиков из алюминиевого сплава, так как материал алюминиевого сплава может обеспечить только плоскую сварку и вертикальную сварку. Разъемная конструкция позволяет снять часть рамы при ремонте бака, а затем поставить бак на инструмент для переворачивания, чтобы перевернуть весь бак для восстановления нижней части бака с помощью сварки.

Благодаря тому, что конструкция подрамника представляет собой разъемную систему, производственная схема становится более разумной, а цикл производства прицепов-цистерн для перевозки топлива значительно сокращается, что позволяет лучше удовлетворить требования клиентов по сокращению времени доставки и повысить конкурентоспособность продукции на рынке.